隨著制造業的快速發展����,鋁合金板件加工行業面臨著日益嚴峻的市場競爭和不斷變化的客戶需求。為了提升生產效率、保證產品質量并降低生產成本,我們提出了基于3D視覺技術的刷油烘干上下料解決方案�。該方案將自動化���、智能化技術與鋁合金板件加工相結合���,實現了加工過程的高效�、精準和可靠�����。

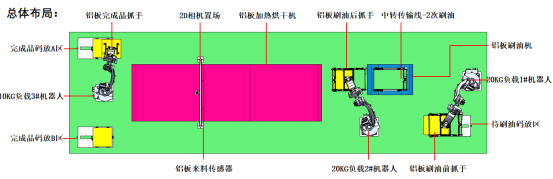

本解決方案主要包括以下幾個部分:

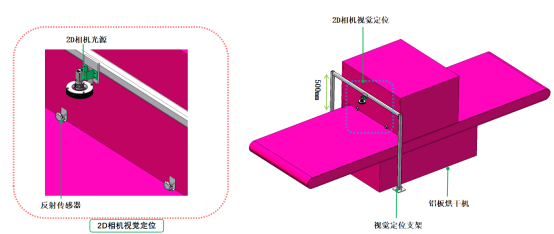

1��、2D視覺識別系統:通過高精度的2D視覺傳感器和圖像處理技術,實現對鋁合金板件的位置��、姿態和尺寸的快速識別����。該系統能夠實時捕捉工件信息,為后續的加工和上下料提供精準的數據支持。

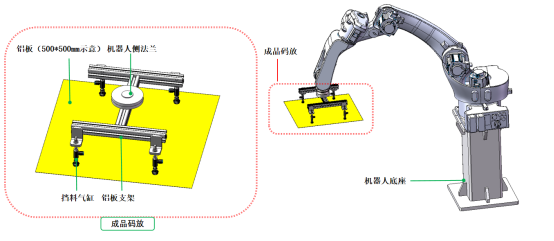

2�����、自動化上下料系統:根據2D視覺系統提供的數據�����,通過機器人或自動化機械手臂實現工件的自動抓取和放置�。該系統具有高度的靈活性和精度���,能夠滿足不同規格和形狀的鋁合金板件加工需求����。

3�、刷油烘干系統:在涂油過程中,系統能夠確保鋁合金板件的正面不受接觸和污染�����。同時����,烘干系統根據產品的特性和要求,自動調整烘干時間和溫度��,確保產品達到最佳的干燥效果�。

4、智能監控系統:對整個加工過程進行實時監控��,包括工件的識別����、抓取、涂油和烘干等環節���。系統能夠自動檢測異常情況并發出警報,確保加工過程的安全和穩定��。

方案優勢

1�����、提高生產效率:通過自動化上下料和刷油烘干系統�����,大幅減少了人工操作和等待時間,提高了整體生產效率��。

2��、保證產品質量:3D視覺識別系統能夠精準識別工件信息�����,確保每一次加工都符合預設要求;同時����,烘干系統能夠根據產品特性自動調整參數�,確保產品質量穩定可靠����。

3、降低生產成本:減少了人工操作和人力投入��,降低了生產成本�����;同時���,自動化和智能化技術的應用也減少了生產過程中的浪費和損耗����。

4�、提高生產安全性:智能監控系統能夠實時監控整個加工過程,及時發現異常情況并發出警報���,避免了潛在的安全隱患。

實施步驟

1����、需求分析:深入了解客戶需求和產品特性,確定解決方案的具體要求和目標。

2�����、方案設計:根據需求分析結果�����,設計具體的解決方案�����,包括系統架構、設備選型、工藝流程等。

3���、系統集成:將3D視覺識別系統、自動化上下料系統、刷油烘干系統和智能監控系統等各個部分進行集成和調試��,確保系統能夠正常運行并滿足預設要求����。

4、現場安裝與調試:在客戶現場進行設備安裝和調試,確保系統能夠與實際生產環境相適應并達到最佳性能��。

5�、培訓與維護:為客戶提供系統操作和維護培訓,確保客戶能夠熟練使用系統并解決日常問題;同時�,提供長期的技術支持和維護服務�����,確保系統的穩定運行和持續優化。

本解決方案通過引入3D視覺技術和自動化、智能化技術�����,為鋁合金板件加工行業帶來了全新的變革���。它不僅提高了生產效率和質量�����,還降低了生產成本和人力投入�;同時����,通過智能監控系統確保了加工過程的安全和穩定。我們相信,在未來的發展中��,該解決方案將會得到更廣泛的應用和推廣����,為鋁合金板件加工行業帶來更多的可能性和機遇。