項目背景

隨著全球貿易的不斷發展,集裝箱運輸成為了國際物流的主要方式之一。為了提高集裝箱的裝卸效率、降低人工成本并確保貨物安全,按照客戶的要求富唯智能設計并實施了一套復合機器人集裝箱測試項目,旨在驗證機器人在集裝箱操作中的可行性、穩定性與高效性,助力客戶實現降本增效。

項目目標

本項目的主要目標是通過測試復合機器人在集裝箱裝卸、搬運、碼垛等環節的表現,評估其在實際工作環境中的性能。

復合機器人系統介紹

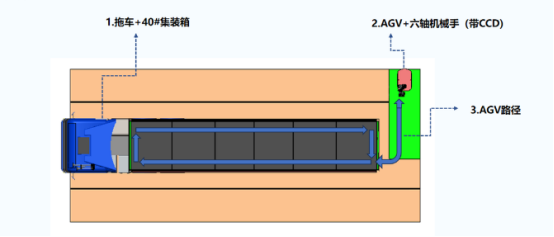

本項目所使用的復合機器人系統結合了機械臂、AGV(自動導引車)和智能控制系統,具備自主導航、精準定位、靈活操作等功能。機械臂負責集裝箱內貨物的抓取與放置,AGV負責機器人的移動與定位,智能控制系統則負責整體任務的調度與協調。

測試內容與方法

1、機械臂操作測試:在模擬集裝箱環境中,對機械臂的抓取精度、速度、穩定性進行測試。通過設定不同尺寸、形狀和重量的貨物,觀察機械臂的適應性和操作效率。

2、AGV移動與定位測試:在集裝箱堆場環境中,測試AGV的自主導航、避障、定位精度等功能。通過設定不同的路徑和障礙物,驗證AGV在實際工作環境中的穩定性和可靠性。

3、整體系統聯動測試:將機械臂與AGV進行聯動,模擬實際的集裝箱裝卸、搬運、碼垛流程。通過設定不同的任務場景和節拍要求,評估整體系統的協同能力和效率。

經過多輪測試,復合機器人在集裝箱操作中的表現良好。機械臂能夠精準地抓取和放置貨物,AGV能夠穩定地移動和定位,整體系統聯動順暢,能夠高效地完成集裝箱的裝卸和搬運任務。

本次復合機器人集裝箱測試項目成功驗證了機器人在集裝箱操作中的可行性和優勢,為后續的大規模應用奠定了基礎。