在現代制造業中,CNC 加工技術廣泛應用于各類精密零部件的生產。然而,傳統的 CNC 上下料方式多依賴人工操作或簡單的自動化設備,存在諸多局限性。隨著科技的不斷進步,復合機器人的出現為 CNC 上下料帶來了創新性的解決方案,它集成了多種先進技術與功能,正逐漸成為制造業智能化轉型的關鍵推動力量。

一、什么是復合機器人?

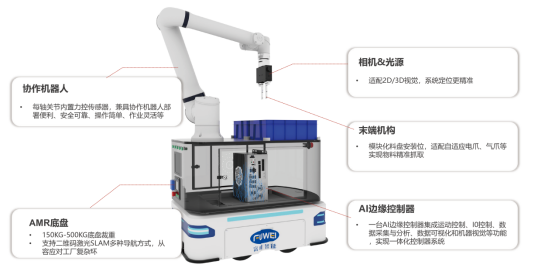

復合機器人通常融合了移動機器人的自主導航與運動能力、工業機器人的高精度操作能力以及智能感知與控制系統。這種集成化設計使其能夠在復雜的工業環境中靈活穿梭,并精準地完成各類上下料任務,極大地提高了生產的柔性與自動化程度。

二、某汽車零部件制造企業

項目背景

某大型汽車零部件制造企業擁有多條 CNC 生產線,主要生產發動機缸體、缸蓋等關鍵部件。以往采用人工上下料方式,面臨著工人勞動強度大、生產效率難以進一步提升、產品質量受人為因素影響較大等問題。同時,隨著訂單量的不斷增加,企業急需提高產能并降低生產成本,以滿足市場競爭的需求。

解決方案

1. 系統配置

該企業引入了一套由移動機器人底盤、六軸工業機器人手臂、視覺識別系統以及智能控制系統組成的復合機器人系統。移動機器人底盤采用激光導航技術,可在車間內自主規劃路徑,靈活穿梭于不同的 CNC 機床之間;六軸工業機器人手臂具備高精度重復定位能力,能夠精準抓取和放置零部件;視覺識別系統用于快速識別待加工零部件的位置與姿態信息,確保機器人抓取的準確性;智能控制系統則負責協調各部分的協同工作,實現整個上下料過程的自動化與智能化。

2. 工作流程

在生產過程中,當 CNC 機床加工完成后,發出下料信號。復合機器人接收到信號后,移動機器人底盤根據預先規劃的路徑迅速移動至機床旁。此時,視覺識別系統啟動,對機床工作臺上的已加工零部件進行快速掃描與定位。獲取準確位置信息后,工業機器人手臂按照預設程序精準抓取零部件,并放置到移動機器人底盤上的物料架中。隨后,復合機器人移動至物料緩存區,將加工好的零部件卸下,并同時抓取待加工的毛坯件。最后,復合機器人再次移動至 CNC 機床旁,將毛坯件準確地放置到機床工作臺上,啟動機床開始新一輪的加工。

應用效果

?

1.?生產效率顯著提升

采用復合機器人進行 CNC 上下料后,該企業每條生產線的生產效率提高了近 30%。由于機器人能夠 24 小時不間斷工作,且上下料速度快、動作精準,大大縮短了單個零部件的加工周期,有效提高了設備利用率。

?

2.?產品質量穩定性增強

復合機器人的高精度操作有效避免了人工操作可能帶來的誤差與損傷,使得產品的加工精度和質量穩定性得到了顯著提升。產品的廢品率從原來的 3% 降低至 1% 以內,極大地減少了原材料浪費和質量成本。

?

3.?人力成本大幅降低

原本每條生產線需要配備多名工人進行上下料操作,引入復合機器人后,每條生產線僅需少量工人進行設備監控與維護,人力成本降低了約 50%。同時,也緩解了企業招工難、用工成本高的問題。

?