隨著工業自動化的快速發展,傳統的倉庫管理模式已難以滿足高效、精準的生產需求。特別是在大型生產車間中,人工搬運不僅效率低下,而且容易出錯,影響生產進度。針對這一問題,我們提出了基于復合機器人AMR(自主移動機器人)與搬運機器人AGV(自動導引車)的倉庫搬運解決方案。

?

客戶痛點

. 人工搬運效率低下,影響生產進度。

. 人工搬運容易出錯,導致物料混淆或丟失。

. 現有倉庫管理系統缺乏智能化、自動化支持。

?

解決方案

1. 系統架構

我們的解決方案采用了復合機器人AMR與搬運機器人AGV的組合,配合視覺識別系統和FRDS智能調度系統,實現倉庫內物料的自動搬運和管理。

?

2. AMR機器人功能

完成基本的庫位管理功能,如物料入庫、出庫、盤點等。

根據簡單指令快速、精準找到物料的位置,并自動完成搬運任務。

整體安全、高效、可靠地完成指令,降低人工干預需求。

3. AGV機器人功能

負責將AMR機器人轉運的料箱運輸到指定位置,如生產線、立體庫等。

具備電梯乘坐功能,能夠自動觸發電梯請求并完成層間移動。

4. 視覺識別系統

負責掃碼確認料箱信息與料箱在庫位的精定位。

配合電動夾爪對料框進行抓取,確保搬運過程中的穩定性。

?

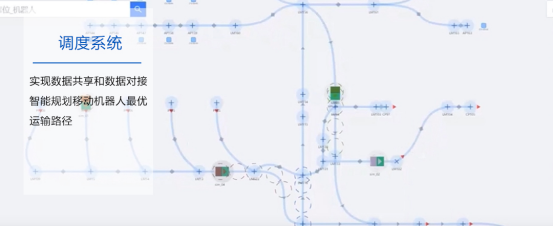

5. FMS調度系統

對AMR的電量進行檢測,低電量時報警或自動充電。

基于AMR車輛管理、交通狀態和運輸任務指令實現高效的運輸流優化。

可與立體庫管理系統進行對接,實現自動出入庫。

接口豐富,可對接各種物料管理系統、倉儲管理系統以及現場傳感器信號。

技術優勢

1. 高效性:通過AMR和AGV的協同工作,大幅提高了倉庫內物料的搬運效率。

2. 精準性:視覺識別系統確保了物料搬運的精準度,降低了出錯率。

3. 智能化:FMS調度系統實現了對AMR和AGV的智能調度和管理,提高了系統的自動化水平。

4. 靈活性:系統具備高度的可擴展性和可定制性,能夠滿足不同客戶的實際需求。

?

核心價值

1. 提升生產效率:通過自動化搬運系統,降低了人工搬運的勞動強度和時間成本,提高了生產效率。

2. 降低出錯率:系統的高精準性和智能化管理有效降低了物料搬運過程中的出錯率。

3. 優化倉儲管理:通過與倉儲管理系統的對接,實現了對倉庫內物料的實時監控和高效管理。

4. 提升企業競爭力:通過提高生產效率和降低出錯率,有助于提升企業的整體競爭力和市場地位。

?

?