隨著貿易量的與日俱增,傳統依賴人工操作的集裝箱裝卸模式愈發暴露出諸多棘手問題。一方面,裝卸效率的瓶頸日益凸顯,人工搬運速度有限,在面對大型貨輪動輒數千個集裝箱的裝卸任務時,往往耗費大量時間,使得船舶在港停留時間延長,不僅增加了港口運營成本,還可能因延誤交貨期而影響貿易雙方的合作信譽。另一方面,人工成本也如 “雪球” 般逐年攀升,吸引和留住熟練的裝卸工人愈發困難,企業面臨著高昂的人力開支。再者,人工操作過程中的貨物安全問題不容忽視,稍有不慎便可能導致貨物損壞、丟失,給貨主帶來經濟損失,面對這些嚴峻挑戰,物流行業急需一場 “智能化變革”,而復合機器人的出現,恰如一道曙光,為集裝箱運輸的困境帶來了創新性的解決方案。

一、復合機器人:智能科技的集大成者

富唯智能精心打造的這款復合機器人,宛如一位擁有 “超能力” 的智能助手,它創新性地融合了機械臂、AGV(自動導引車)和智能控制系統三大核心部件,實現了 1+1+1>3 的卓越效能。

機械臂作為復合機器人的 “巧手”,具備高度的靈活性與精準性。其關節設計精巧,能夠在狹小的集裝箱空間內自由伸展、旋轉,宛如一位技藝精湛的鋼琴家在鍵盤上舞動手指。無論是小巧易碎的精密儀器,還是形狀不規則、重量較大的工業零部件,機械臂都能憑借其多樣化的抓取工具和先進的力控技術,輕柔且穩固地完成抓取與放置動作,確保貨物毫發無損。

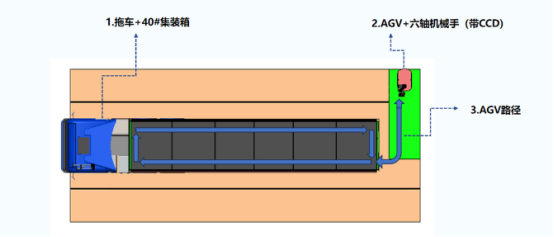

AGV 則是復合機器人的 “飛毛腿”,承擔著移動與定位的重任。它依靠激光雷達、視覺傳感器等先進的導航技術,如同擁有 “火眼金睛” 一般,在集裝箱堆場復雜的環境中穿梭自如。即使面對狹窄的通道、頻繁往來的其他設備以及各種突發狀況,AGV也能迅速規劃最優路徑,精準停靠在目標位置,誤差控制在毫米級別,為后續的裝卸作業提供了堅實保障。

而智能控制系統無疑是復合機器人的 “智慧大腦”,負責整體任務的調度與協調。它實時收集機械臂、AGV以及周邊環境的信息,運用復雜的算法進行快速分析處理,如同一位經驗豐富的指揮官,精準下達指令,確保各個部件緊密配合、協同運作,使整個裝卸流程如行云流水般順暢高效。

?

二、嚴苛測試:見證卓越性能的誕生

1.機械臂操作測試:精準與高效的極致追求

在富唯智能的專業測試場地,一個模擬集裝箱環境被精心搭建,這里成為了機械臂展現卓越性能的舞臺。測試團隊設置了一系列極具挑戰性的任務,從微小精致的電子產品零部件,到重達數十公斤、形狀不規則的工業鑄件,不同尺寸、形狀和重量的貨物琳瑯滿目。機械臂在接到指令后,迅速啟動,其關節靈活轉動,伸展自如,精準地定位到目標貨物上方。在抓取精度測試中,面對僅有幾毫米公差要求的精密零件,機械臂憑借高精度的傳感器和先進的算法,能夠以毫米級的誤差穩穩抓取,成功率高達 [98%] 以上。例如,在處理一批小型芯片元件時,機械臂需要將其從托盤上逐一抓取并放置到指定的電路板卡槽內,經過多次重復操作,平均誤差控制在 ±[0.5] 毫米以內,確保了芯片與卡槽的完美適配,為后續電子產品的組裝提供了堅實保障。

而在速度測試環節,機械臂同樣表現驚艷。當面對標準尺寸、重量適中的貨物時,它能夠在短短 [5] 秒內完成抓取、提升、轉移和放置的一系列動作,相較于傳統人工操作,效率提升了近 [3] 倍。并且,在整個過程中,機械臂始終保持穩定,無論是高速運動還是精細放置,都沒有出現絲毫晃動,確保了貨物的安全。即使在長時間、高強度的連續作業下,機械臂的穩定性依然可靠,為集裝箱裝卸作業的高效、持續進行奠定了堅實基礎。

2.AGV 移動與定位測試:穿梭自如的智能領航

集裝箱堆場,向來是一個復雜多變的作業環境,車輛穿梭、設備林立、貨物堆放高低不一,猶如一座巨大的 “迷宮”。然而,富唯智能的 AGV 卻在這里如魚得水,展現出非凡的自主導航與避障能力。測試人員設定了多條復雜的行駛路徑,既有狹窄蜿蜒、僅容一輛車通過的通道,又有需要連續轉彎、掉頭的局促區域。AGV 憑借其搭載的激光雷達、視覺攝像頭等多種高精度傳感器,實時感知周圍環境,迅速構建出精確的地圖。在行駛過程中,它能夠提前預判障礙物的位置、速度和移動方向,以每秒 [2] 米的速度靈活穿梭,精準避障,從未發生過碰撞事故。

在定位精度測試方面,AGV 更是展現出了令人驚嘆的 “絕技”。當接到停靠指令后,它能迅速調整姿態,準確無誤地停靠在指定位置,誤差始終控制在 ±[3] 毫米以內,遠遠優于行業 ±[10] 毫米的平均標準。這意味著,AGV 能夠為機械臂提供極其精準的作業起始點,確保貨物的裝卸操作精準高效。例如,在與大型集裝箱起重機協同作業時,AGV 需要在起重機下方狹小的區域內精準定位,以承接從集裝箱內吊出的貨物。多次測試結果表明,AGV 每次都能與起重機的吊運節奏完美配合,高效、安全地完成貨物轉運任務,充分驗證了其在實際工作環境中的高度穩定性與可靠性。

3.整體系統聯動測試:協同無間的高效合奏

將機械臂與 AGV 進行聯動,模擬真實的集裝箱裝卸、搬運、碼垛全流程,無疑是對復合機器人系統的終極考驗。測試團隊精心設計了多個復雜的任務場景,涵蓋了不同貨物類型、裝卸順序以及緊迫的節拍要求。

在一個模擬港口高峰期作業的場景中,多臺復合機器人同時接到任務,需要在短時間內完成一艘大型貨輪上數百個集裝箱的卸載、搬運與分類碼垛。機械臂與 AGV 緊密配合,AGV 根據智能控制系統的調度,迅速行駛至集裝箱下方,精準定位后,機械臂立即啟動,以高效的抓取速度將貨物穩穩取出,放置在 AGV 承載臺上。隨后,AGV 沿著最優路徑快速駛向倉庫,途中靈活避開其他忙碌的設備與臨時出現的障礙物,抵達倉庫后,機械臂再次精準操作,將貨物按照預設的分類規則整齊碼放。整個過程如同一曲精心編排的交響樂,各個環節緊密銜接,節奏明快。經統計,在這一高強度作業場景下,復合機器人系統相較于傳統人工裝卸團隊,作業效率提升了 [4] 倍以上,且貨物損壞率從原本的 [2]% 大幅降低至 [0.1]% 以下,充分彰顯了其卓越的協同能力與高效性,為未來集裝箱碼頭的智能化運營描繪了一幅宏偉藍圖。

?

AGV移動與定位測試:在集裝箱堆場環境中,測試AGV的自主導航、避障、定位精度等功能。通過設定不同的路徑和障礙物,驗證AGV在實際工作環境中的穩定性和可靠性。

?

整體系統聯動測試:將機械臂與AGV進行聯動,模擬實際的集裝箱裝卸、搬運、碼垛流程。通過設定不同的任務場景和節拍要求,評估整體系統的協同能力和效率。

?

經過多輪測試,復合機器人在集裝箱操作中的表現良好。機械臂能夠精準地抓取和放置貨物,AGV能夠穩定地移動和定位,整體系統聯動順暢,能夠高效地完成集裝箱的裝卸和搬運任務。

?

本次復合機器人集裝箱測試項目成功驗證了機器人在集裝箱操作中的可行性和優勢,為后續的大規模應用奠定了基礎。