瀏覽次數:

在半導體與電子制造領域,芯片上料的精度與效率直接決定了產品的良品率與產能天花板。傳統人工操作受限于人眼識別誤差、疲勞作業等問題,難以滿足微米級芯片的精準定位需求。復合機器人芯片上料技術,作為富唯智能的核心解決方案,以“高精度視覺定位+柔性化智能調度”為核心,為芯片制造企業提供了從效率到質量的全面升級路徑。

一、行業痛點

芯片上料環節面臨四大核心挑戰:

1.精度要求嚴苛:芯片尺寸微小(如0.5mm×0.5mm),人工操作易因手部抖動或視覺偏差導致定位偏移,影響后續封裝質量。

2.效率瓶頸突出:人工每小時上料量不足千件,難以匹配高速貼片機節奏,成為產線“卡脖子”環節。

3.環境敏感度高:芯片易受靜電、粉塵污染,人工操作需穿戴防塵服并頻繁進出潔凈室,增加管理成本。

4.柔性生產需求:多品種、小批量訂單需頻繁切換料盤,傳統設備調試耗時長達數小時。

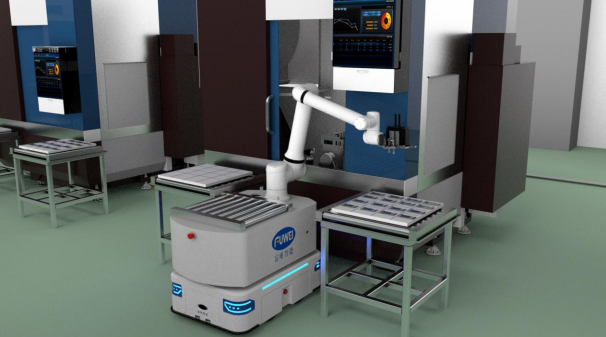

復合機器人芯片上料如何破局?富唯智能以三大技術模塊構建全鏈路解決方案:

1.高精度視覺定位系統:搭載2D/3D視覺平臺,重復定位精度達±0.02mm,可識別芯片表面微米級特征,精準抓取并放置至目標位。

2.AI動態路徑規劃:通過SLAM激光雷達與深度學習算法,機器人實時優化移動路徑,規避設備與人員干擾,確保高速作業下的穩定性。

3.柔性化料盤適配:模塊化夾具支持快速更換,兼容JEDEC標準料盤、晶圓盒等多種載體,換型時間縮短至10分鐘以內。

二、技術亮點:從“精準抓取”到“智能協同”

富唯智能復合機器人芯片上料方案的核心競爭力,體現在三大技術維度:

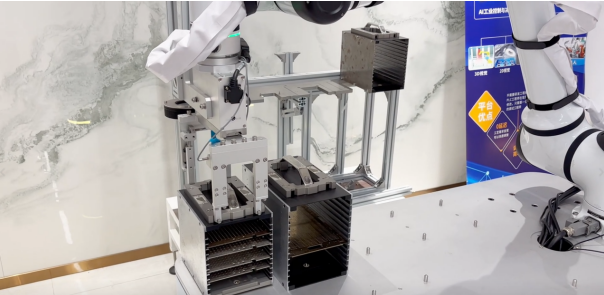

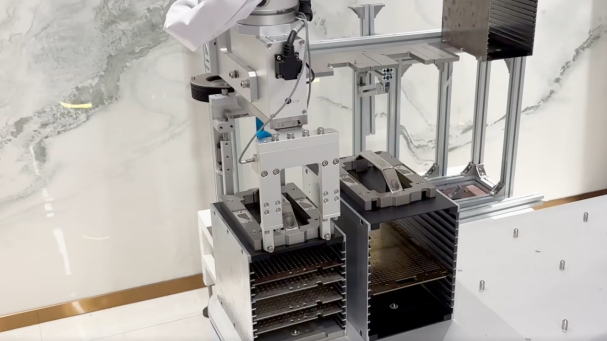

1.眼-手-腦協同作業

眼:3D視覺系統實時掃描料盤與目標位,生成點云數據并匹配芯片坐標,定位誤差≤±0.05mm。

手:協作機械臂搭載真空吸嘴或靜電防護夾具,自適應調整抓取力度,避免芯片表面損傷。

?

腦:FRDS智能調度平臺與MES系統無縫對接,實現多機器人協同作業與異常自檢,故障響應時間縮短至5秒內。

2.潔凈室級安全防護

機器人采用無塵化設計,機身材料符合ISO Class 5潔凈標準,內置離子風機消除靜電,適配半導體車間環境需求。

3.24小時高效運行

AMR底盤支持自動充電,滿載續航7.5小時,單臺設備日均上料量超2萬片,效率提升300%。

?

三、場景落地:從理論驗證到規模化應用

某知名半導體企業引入富唯智能復合機器人芯片上料方案后,實現三大突破性成果:

1.精度躍升:芯片貼裝偏移率從人工操作的0.3%降至0.01%,良品率提升至99.9%。

2.成本優化:單條產線減少8名操作工,年人力成本節省超200萬元,設備投資回報周期僅14個月。

3.柔性擴展:支持5G模塊、AI芯片等多品類混線生產,訂單切換效率提升70%,滿足客戶定制化需求。

?

四、未來展望:智能化與生態化協同

隨著5G、邊緣計算技術的普及,富唯智能將進一步深化復合機器人芯片上料的智能化能力:

1.自學習優化:通過大模型訓練,機器人可積累歷史數據,自主優化抓取策略與路徑規劃。

2.數字孿生聯動:虛擬產線與物理設備實時映射,預判設備故障并遠程調試,減少停機損失。

3.跨廠區協同:百臺級機器人集群通過云端調度,支持跨車間、跨工廠任務分配,構建智能制造生態。

復合機器人芯片上料不僅是技術的革新,更是半導體產業向高端制造躍遷的關鍵引擎。富唯智能以“高精度、高柔性、高可靠”為核心,賦能企業突破效率與質量的“雙極限”。選擇富唯,不僅是選擇一套設備,更是選擇一條通往智能工廠的未來之路。

?