在現代汽車制造工業中���,車門內板的上料過程對生產效率與產品質量至關重要�。為了提高生產線的自動化水平�,減少人工干預�,同時確保上料的精準性和高效性�����,我們提出了視覺引導車門內板上料的解決方案�。

客戶痛點

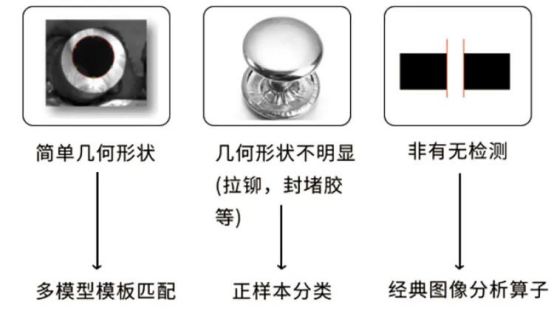

沖壓成型的工件具有種類極多��、尺寸差異大�、結構復雜等特性�����。生產中還存在精度要求高��、車型新增快、工裝維護成本高等問題��,導致人工或是機器人固定軌跡抓取上料的方式都難以滿足汽車實際生產需求����。

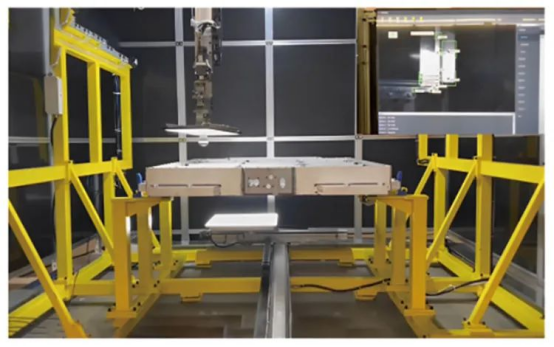

富唯智能憑借卓越的技術實力�,成功助力眾多汽車主機廠和零部件廠實現柔性自動化。以某知名大型汽車零部件廠為例,該廠在車門內板的上料環節采用了富唯智能提供的創新解決方案��,融合了AI���、3D視覺和工業機器人技術�。自引入該方案并投入生產以來,該產線的生產質量和效率均實現了顯著的提升。具體而言���,單線產能更是實現了超過兩倍的增長,真正實現了全自動化生產的目標。

項目概述

該企業每日需處理大量車門內板,涉及復雜的加工流程����。在原有生產方式中��,工人們負責將內板從料架搬運至激光房焊接夾具,完成激光焊接后再手動搬運至下一工位。然而�����,隨著生產規模的日益擴大,傳統的人工作業模式在質量和效率上逐漸暴露出局限性,難以滿足企業不斷增長的生產需求。

項目亮點

1����、精準識別與抓取技術的運用����,顯著提升了車門內板的生產質量

在此項目中����,我們采用了高精度的3D視覺系統,專門針對車門內板上精加工的主定位與輔定位銷孔進行拍照����。系統通過捕捉銷孔位置的精確信息,確保插銷抓取過程的準確無誤。由于銷孔孔徑較小且工件表面存在反光現象,這對3D視覺系統的識別能力提出了極高的要求���。

3D相機的運用,能夠精準捕捉車門內板上小孔徑銷孔的詳細特征,生成完整��、精確且細致的點云數據����,為后續的自動化處理提供了堅實的數據基礎。

富唯智能3D視覺系統能夠引導機器人精準抓取����,避免擠壓����、剮蹭造成車門內板形變��、損傷�����,提升車門內板生產質量。

2����、高柔性化���,助力客戶降本增效

在項目現場����,由于同一批次的車門內板存在四種不同類型�,包括左前門、右前門�、左中門和右中門��,每種內板都存放在特定的料架上�。由于這些不同種類的內板銷孔位置存在差異,因此對我們的3D視覺系統在適應性和靈活性方面提出了相應的挑戰�。我們的3D視覺系統需要能夠精準識別不同內板的特征�����,并靈活調整識別參數,以確保準確捕捉各種類型內板的銷孔位置信息�����。

3����、高效率、高穩定性�,更好實現生產全流程銜接

汽車生產車間規劃布置不僅要從精度保證�、生產效率�、配送物流等多方面考慮,也需要考慮廠房環境�����、工位布局等現有條件��。實現高效穩定生產�、更好銜接各個生產流程也是汽車廠商格外關心的問題�。富唯智能3D視覺系統具有如下優勢:

3D視覺系統通過精準定位兩處銷孔,有效引導機器人進行高效抓取�,顯著提升了生產線的作業效率���。此外���,富唯智能自主研發的智能碰撞檢測及軌跡規劃算法�,能夠智能選擇最佳的機器人運動路徑和進入角度,有效規避料架干涉可能引發的碰撞��,防止內板變形����,進一步保障了生產過程的穩定性和產品質量����。

富唯智能的3D視覺產品具備卓越的環境適應性,即便在復雜多變的環境光干擾下���,也能實現對各類物體的高質量成像。同時����,它還能在粉塵�����、震動、潮濕�、電磁干擾�����、高溫等惡劣環境中保持長期穩定運行,為汽車制造行業的自動化生產提供了可靠的技術支持���。

富唯智能3D視覺系統可引導機器人精準抓取,具備生產效率高�����、穩定性高�����,且快速適應產品換型等諸多優勢,能夠切實滿足眾多車企對于高效率、高質量、安全性與成本控制等方面的要求。