復合機器人作為一種高度集成化、智能化的設備,在磁鋼生產領域,復合機器人的應用同樣具有廣闊的前景��。目前�����,許多磁鋼生產企業仍采用傳統的人工上下料方式,這種方式不僅效率低下,而且容易受到人為因素的影響�����,導致產品質量不穩定�。同時,隨著市場競爭的加劇,企業對生產效率和質量的要求也越來越高�����,傳統的生產方式已難以滿足市場需求�����??蛻羰且患抑悄苤圃煨袠I��,希望通過富唯智能可以將舊機器人改造成為復合機器人從而進行磁鋼上下料��。

傳統磁鋼上下料痛點:

1��、人工操作依賴度高:傳統上下料過程往往依賴大量的人工操作,包括磁鋼的搬運�����、定位�、放置等。這不僅增加了勞動力成本�����,還容易受到人為因素的影響�,導致操作精度和效率不穩定。

2、操作安全性問題:磁鋼具有較強的磁性����,人工操作時若不小心可能會引發夾手、撞擊等安全事故��,對操作人員的安全構成威脅�����。

3�����、生產效率低下:由于依賴人工操作,上下料的速度和效率受到限制�����,難以滿足大規模����、高效率的生產需求。

4�����、質量控制不穩定:人工操作可能導致磁鋼的定位不準確���、放置不平穩等問題��,從而影響后續加工或裝配的質量�。

5���、工作環境問題:磁鋼上下料過程中可能會產生粉塵����、噪音等環境污染,對工作環境和操作人員的健康造成一定影響

客戶需求

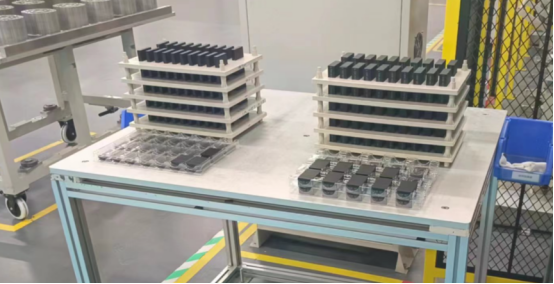

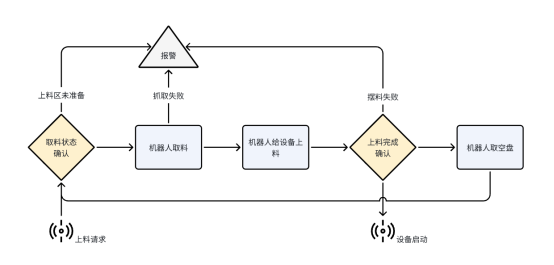

復合機器人完成兩種產品的上料與下料

1��、節拍要求:約80s完成兩垛產品的上料

2��、精度:如圖所示(有導向)

產品尺寸:310*210*10(不含磁鋼)

改造方案

一��、復合機器人

1��、更換電機:

選擇與機器人結構相匹配的高性能電機,確保輸出扭矩和速度滿足抓取和移動磁鋼的需求����。

電機應具備較高的可靠性和耐用性����,以適應長時間����、高強度的工作環境。

2����、更換伺服控制器:

選用具有高精度控制算法的伺服控制器�,實現對電機運動的精確控制��。

伺服控制器應具備快速響應和穩定性能����,確保機器人在執行復雜動作時的準確性和穩定性�。

3���、雷達導航:

配備高精度雷達傳感器�����,實現機器人的自主導航和定位���。

通過雷達掃描周圍環境����,構建環境地圖�����,實現路徑規劃和避障功能�。

4���、燈帶:

在機器人關鍵部位安裝LED燈帶���,提高機器人的可視性和辨識度���。

燈帶應具備足夠的亮度和均勻性���,確保在不同光照條件下都能有效照亮工作環境���。

5�、喇叭:

安裝警報喇叭�,用于在緊急情況下發出警報聲音。

同時��,喇叭可用于語音提示�����,方便操作人員與機器人進行交互��。

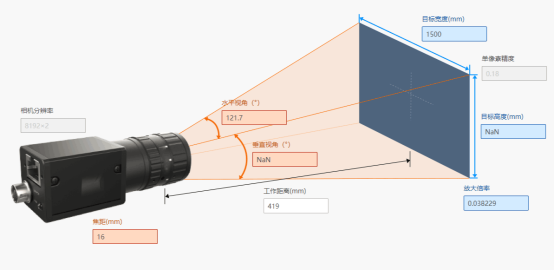

6�����、抓手(帶相機及其它傳感器):

設計定制專用抓手,確保能夠穩定�����、準確地抓取磁鋼���。

在抓手上集成高清相機和力覺�����、觸覺等傳感器�,實現對磁鋼的精確識別和抓取力度控制�。

二����、上料區

1�、定位導向槽:

設計定位導向槽,用于引導磁鋼進入指定位置����,方便機器人進行抓取�����。

導向槽應具備足夠的精度和穩定性,確保磁鋼能夠準確放置在預設位置�。

2����、桌面定位Mark標:

在上料區桌面上設置明顯的定位Mark標�����,用于機器人識別和定位抓取點�。

Mark標應具備清晰�、易識別的特點,確保機器人在不同光照條件下都能準確識別�����。

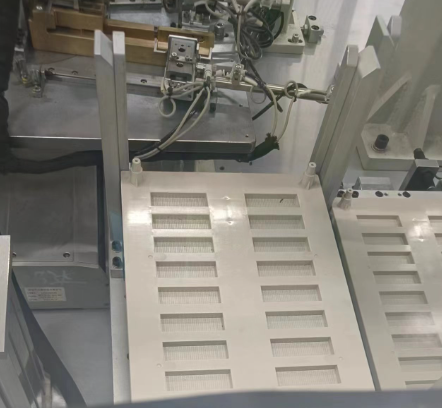

三����、下料區

1、設備定位Mark標:

在下料區設備上設置定位Mark標��,用于機器人識別和定位放置點�����。

Mark標的設計應考慮到設備的結構和尺寸�,確保機器人能夠準確地將磁鋼放置在指定位置�����。

2、電控護板門:

在下料區設置電控護板門,用于保護機器人和操作人員免受意外傷害。

護板門應具備快速響應和自動關閉功能���,確保在機器人工作時能夠自動關閉,防止人員進入危險區域。

3���、電控推拉槽:

設計電控推拉槽,用于將已放置磁鋼的設備或托盤推出下料區���。

推拉槽應具備平穩�、可靠的運動性能����,確保在推出過程中不會損壞磁鋼或設備。

通過以上改造方案���,復合機器人將能夠實現對磁鋼的自動上下料,提高生產效率和質量穩定性��。同時��,通過優化上料區和下料區的布局和設備配置����,確保機器人在執行任務時能夠準確��、高效地完成工作��。