瀏覽次數:

在當今制造業中,CNC 加工行業以其高效、精密的加工能力成為 3C、汽車等眾多行業發展的關鍵支撐。尤其是在鋁板加工領域,CNC 機床發揮著至關重要的作用。然而,傳統的 CNC 上下料方式卻成為了制約整個生產流程的瓶頸。

CNC 加工行業本應憑借其高度信息化、自動化的機床配套工序和設備大放異彩,但傳統的上下料方式卻拖了后腿。這種繁瑣且耗時的人工上下料模式與整個行業的發展趨勢形成了鮮明的反差。

從人力成本角度來看,傳統的人工上下料需要大量的人力投入。在競爭激烈的市場環境下,人力成本的不斷攀升給企業帶來了沉重的負擔。而且,人不是機器,長時間的工作會導致疲勞,這進一步影響了操作的精度。人工操作的不穩定性使得生產效率低下,成為了生產線上的一大難題。

更重要的是,安全問題不容忽視。CNC 機床在操作過程中與人工交互存在著諸多安全風險,這些潛在的危險增加了生產事故發生的可能性,給企業的安全生產帶來了巨大挑戰。此外,由于人工操作難以保證穩定的加工精度,產品質量也受到了影響,這對于追求高質量產品的企業來說是無法接受的。同時,傳統生產模式的靈活性差,在面對市場需求快速變化時,調整生產排程困難重重,企業很難快速響應市場變化,滿足客戶需求。

富唯智能解決方案

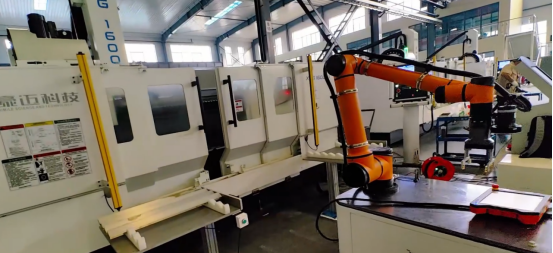

富唯智能針對這一現狀,提出了極具創新性的解決方案 —— 采用兩臺 AMR 復合機器人來優化鋁板 CNC 上下料流程。

整個工作臺的設計獨具匠心,被巧妙地劃分為生料區和熟料區。這種分區設置確保了生產過程的有序性,生料區內的產品能夠按照生產階段有條不紊地轉移到熟料區。當生料區托盤剩余時,高效的頂升機構會迅速將這些托盤送至熟料區,為下一輪生產做好充分準備。這一設計就像是為生產流程搭建了一條順暢的 “傳送帶”,保障了物料的持續供應。

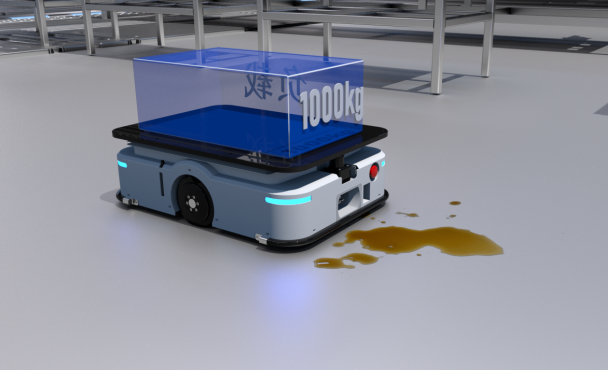

在機器人的設計上,富唯智能也下足了功夫。機械手末端設計負載能力達到 8kg,這一強大的負載能力保證了機器人在抓取和搬運鋁板過程中的操作穩定性,就如同擁有了一雙有力且穩定的 “大手”。而 AMR 小車的最大速度達到 1.2m/s,極大地提升了工作效率,使物料的運輸更加迅速,減少了生產過程中的等待時間。此外,AMR 復合機器人還具備約 7.5 小時的綜合續航能力,這就像給機器人注入了持久的 “能量”,確保它能夠長時間穩定運行,滿足企業持續生產的需求,不會因為電量不足而中斷生產。

方案優勢

富唯智能的 AMR 復合機器人鋁板 CNC 上下料方案具有顯著的優勢。

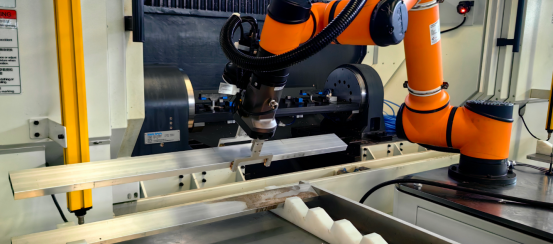

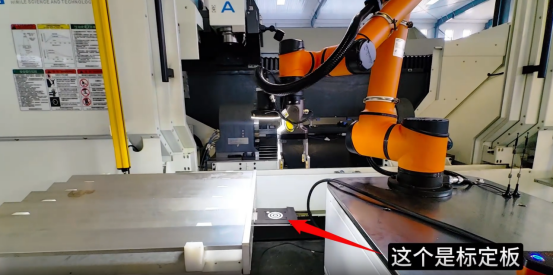

首先,在精度方面表現卓越,復合機器人 AMR 實現抓取誤差、放置誤差小于 ±1mm。這一高精度的操作確保了鋁板在上下料過程中的準確性,為后續的 CNC 加工提供了精準的物料放置,有力地保障了產品質量。

其次,在安全性能上,復合機器人 AMR 在會車時能夠實現自動讓行,當遇到行人或障礙物時會自動停止。這種智能的避障和讓行功能,就像給機器人安裝了 “眼睛” 和 “大腦”,使它們在復雜的生產環境中能夠安全地運行,大大降低了事故發生的可能性,為企業創造了一個安全的生產環境。

再者,復合機器人 AMR 能夠實現與 CNC 設備的完美對接,甚至可以控制上下料時倉門的自動開關。這一功能實現了整個生產流程的自動化銜接,減少了人工干預,進一步提高了生產效率,同時也避免了因人工操作不當可能導致的設備損壞等問題。

此外,復合機器人 AMR 的綜合抓取放置成功率高達 >99%,這一高成功率保證了生產過程的連續性和穩定性,減少了因操作失誤而導致的生產中斷,為企業的高效生產提供了有力支持。

核心價值凸顯

富唯智能的 AMR 復合機器人鋁板 CNC 上下料方案所展現出的核心價值是多方面的。通過高精度導航和協作機械臂的完美結合,它實現了鋁板 CNC 加工過程中上下料的自動化。這種自動化模式不僅顯著提高了生產效率,讓企業在單位時間內能夠生產更多的產品,而且大大降低了人力成本,減輕了企業的負擔。

更重要的是,它從根本上確保了生產過程中的安全性,減少了事故風險,同時保證了產品質量的穩定性和可靠性。這一方案為企業帶來的不僅僅是生產流程的優化,更是一場智能化、高效化的生產變革。它充分展示了富唯智能在自動化領域的領先實力和創新精神,為 CNC 加工行業乃至整個制造業提供了一個成功的范例,引領著行業向著更加智能化、自動化的方向發展。